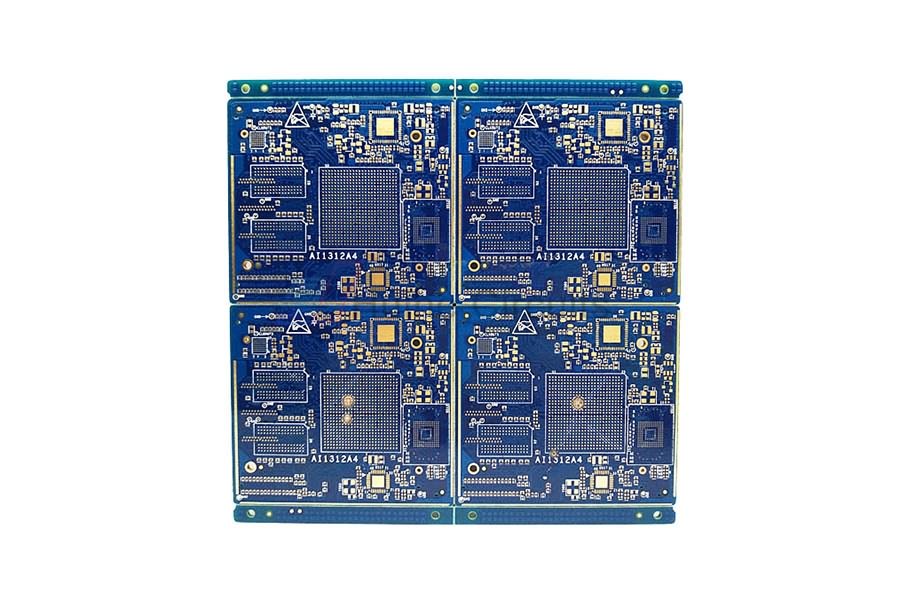

4 ସ୍ତର ENIG ଇମ୍ପେଡାନ୍ସ କଣ୍ଟ୍ରୋଲ୍ ଭାରୀ ତମ୍ବା PCB |

ଭାରୀ ତମ୍ବା PCB ର ଇଞ୍ଜିନିୟରିଂ ଡିଜାଇନ୍ ପାଇଁ ସତର୍କତା |

ଇଲେକ୍ଟ୍ରୋନିକ୍ ଟେକ୍ନୋଲୋଜିର ବିକାଶ ସହିତ, PCB ର ପରିମାଣ ଅଧିକରୁ ଅଧିକ ଛୋଟ, ଘନତା ଅଧିକରୁ ଅଧିକ ବ PC ୁଛି, ଏବଂ PCB ସ୍ତରଗୁଡିକ ବୃଦ୍ଧି ପାଉଛି, ତେଣୁ ଇଣ୍ଟିଗ୍ରାଲ୍ ଲେଆଉଟ୍, ଆଣ୍ଟି-ଇଣ୍ଟରଫେରେନ୍ସ କ୍ଷମତା, ପ୍ରକ୍ରିୟା ଏବଂ ଉତ୍ପାଦନ ଆବଶ୍ୟକତା ଉପରେ PCB ଆବଶ୍ୟକ କରେ | ଏବଂ ଉଚ୍ଚତର, ଯେହେତୁ ଇଞ୍ଜିନିୟରିଂ ଡିଜାଇନ୍ ର ବିଷୟବସ୍ତୁ, ମୁଖ୍ୟତ heavy ଭାରୀ ତମ୍ବା PCB ଉତ୍ପାଦନ, ହସ୍ତଶିଳ୍ପ କାର୍ଯ୍ୟକ୍ଷମତା ଏବଂ ଉତ୍ପାଦ ଇଞ୍ଜିନିୟରିଂ ଡିଜାଇନ୍ ର ବିଶ୍ୱସନୀୟତା ପାଇଁ, ଏହା ଡିଜାଇନ୍ ମାନକ ସହିତ ପରିଚିତ ହେବା ଆବଶ୍ୟକ ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାର ଆବଶ୍ୟକତା ପୂରଣ କରିବା, ଡିଜାଇନ୍ ପ୍ରସ୍ତୁତ କରିବା | ଉତ୍ପାଦ ସୁରୁଖୁରୁରେ |

1. ଆଭ୍ୟନ୍ତରୀଣ ସ୍ତରର ତମ୍ବା ରଖିବାର ସମାନତା ଏବଂ ସମୃଦ୍ଧତାକୁ ଉନ୍ନତ କରନ୍ତୁ |

) ପ୍ଲେଟର ଘନତା ଏବଂ ପରବର୍ତ୍ତୀ ପ୍ୟାଚ୍ ଏବଂ ଆସେମ୍ବଲି ଉପରେ ପ୍ରଭାବ ପକାଇଥାଏ |

(୨) ଭାରୀ ତମ୍ବା PCB ମୋଟା ହୋଇଥିବାରୁ, ତମ୍ବାର CTE ସବଷ୍ଟ୍ରେଟ୍ ଠାରୁ ବହୁତ ଭିନ୍ନ, ଏବଂ ଚାପ ଏବଂ ଉତ୍ତାପ ପରେ ବିକୃତିର ପାର୍ଥକ୍ୟ ବଡ଼ |ତମ୍ବା ବିତରଣର ଭିତର ସ୍ତର ସମୃଦ୍ଧ ନୁହେଁ, ଏବଂ ଉତ୍ପାଦର ଯୁଦ୍ଧ ପୃଷ୍ଠା ସହଜରେ ଘଟିଥାଏ |

ଉପରୋକ୍ତ ସମସ୍ୟାଗୁଡିକ ଉତ୍ପାଦର ଡିଜାଇନ୍ରେ ଉନ୍ନତ ହେବା ଆବଶ୍ୟକ, ଉତ୍ପାଦର କାର୍ଯ୍ୟ ଏବଂ କାର୍ଯ୍ୟଦକ୍ଷତା ଉପରେ ପ୍ରଭାବ ପକାଇବ ନାହିଁ, ତମ୍ବାମୁକ୍ତ ଅଞ୍ଚଳର ଭିତର ସ୍ତର ଯଥାସମ୍ଭବ |ତମ୍ବା ପଏଣ୍ଟ ଏବଂ ତମ୍ବା ବ୍ଲକର ଡିଜାଇନ୍, କିମ୍ବା ବୃହତ ତମ୍ବା ପୃଷ୍ଠକୁ ତମ୍ବା ବିନ୍ଦୁ ରଖିବାରେ ପରିବର୍ତ୍ତନ କରିବା, ରାଉଟିଙ୍ଗ୍କୁ ଅପ୍ଟିମାଇଜ୍ କରିବା, ଏହାର ଘନତାକୁ ସମାନ କରିବା, ଭଲ ସ୍ଥିରତା, ବୋର୍ଡର ସାମଗ୍ରିକ ଲେଆଉଟ୍କୁ ସମୃଦ୍ଧ ଏବଂ ସୁନ୍ଦର କରିବା |

2. ଭିତର ସ୍ତରର ତମ୍ବା ଅବଶିଷ୍ଟ ହାରରେ ଉନ୍ନତି କର |

ତମ୍ବା ଘନତା ବୃଦ୍ଧି ସହିତ ରେଖାର ବ୍ୟବଧାନ ଗଭୀର ଅଟେ |ସମାନ ତମ୍ବା ଅବଶିଷ୍ଟ ହାର କ୍ଷେତ୍ରରେ, ରଜନୀ ଭରିବାର ପରିମାଣ ବ to ିବା ଆବଶ୍ୟକ, ତେଣୁ ଆଲୁ ଭରିବା ପାଇଁ ଏକାଧିକ ଅର୍ଦ୍ଧ-ଆରୋଗ୍ୟ ସିଟ୍ ବ୍ୟବହାର କରିବା ଆବଶ୍ୟକ |ଯେତେବେଳେ ରଜନୀ କମ୍ ହୁଏ, ଗ୍ଲୁ ଲାମିନେସନ୍ ଅଭାବ ଏବଂ ପ୍ଲେଟର ଘନତାର ସମାନତା ଆଣିବା ସହଜ ହୋଇଥାଏ |

କମ୍ ଅବଶିଷ୍ଟ ତମ୍ବା ହାର ଭରିବା ପାଇଁ ବହୁ ପରିମାଣର ରଜନୀ ଆବଶ୍ୟକ କରେ, ଏବଂ ରଜନୀ ଗତିଶୀଳତା ସୀମିତ |ଚାପର କାର୍ଯ୍ୟ ଅଧୀନରେ, ତମ୍ବା ସିଟ୍ କ୍ଷେତ୍ର, ରେଖା କ୍ଷେତ୍ର ଏବଂ ସବଷ୍ଟ୍ରେଟ୍ କ୍ଷେତ୍ର ମଧ୍ୟରେ ଡାଇଲେକ୍ଟ୍ରିକ୍ ସ୍ତରର ଘନତା ଏକ ବହୁତ ପାର୍ଥକ୍ୟ (ରେଖା ମଧ୍ୟରେ ଥିବା ଡାଇଲେକ୍ଟ୍ରିକ୍ ସ୍ତରର ଘନତା ସବୁଠାରୁ ପତଳା), ଯାହାକୁ ନେଇ ସହଜ | HI-POT ର ବିଫଳତା |

ତେଣୁ, ତମ୍ବା ଅବଶିଷ୍ଟ ହାରକୁ ଭାରୀ ତମ୍ବା PCB ଇଞ୍ଜିନିୟରିଂର ଡିଜାଇନ୍ରେ ଯଥାସମ୍ଭବ ଉନ୍ନତ କରାଯିବା ଉଚିତ, ଯାହା ଦ୍ gl ାରା ଆଲୁ ଭରିବାର ଆବଶ୍ୟକତା ହ୍ରାସ ହେବ, ଆଲୁ ଭରିବାରେ ଅସନ୍ତୋଷ ଏବଂ ପତଳା ମଧ୍ୟମ ସ୍ତରର ନିର୍ଭରଯୋଗ୍ୟତା ବିପଦ ହ୍ରାସ ପାଇବ |ଉଦାହରଣ ସ୍ୱରୂପ, ତମ୍ବା ପଏଣ୍ଟ ଏବଂ ତମ୍ବା ବ୍ଲକ୍ ଡିଜାଇନ୍ ତମ୍ବା ମୁକ୍ତ ଅଞ୍ଚଳରେ ରଖାଯାଇଛି |

3. ରେଖା ଓସାର ଏବଂ ରେଖା ବ୍ୟବଧାନ ବୃଦ୍ଧି କରନ୍ତୁ |

ଭାରୀ ତମ୍ବା PCB ପାଇଁ, ରେଖା ଓସାର ବ୍ୟବଧାନ ବୃଦ୍ଧି କେବଳ ପ୍ରକ୍ରିୟାକରଣର ଅସୁବିଧାକୁ ହ୍ରାସ କରିବାରେ ସାହାଯ୍ୟ କରେ ନାହିଁ, ବରଂ ଲାମିନ୍ଟେଡ୍ ଗ୍ଲୁ ଭରିବାରେ ମଧ୍ୟ ବହୁତ ଉନ୍ନତି ଆଣିଥାଏ |ଛୋଟ ବ୍ୟବଧାନରେ ଗ୍ଲାସ୍ ଫାଇବର କପଡା ଭରିବା କମ୍, ଏବଂ ବଡ଼ ବ୍ୟବଧାନରେ ଗ୍ଲାସ୍ ଫାଇବର କପଡା ଭରିବା ଅଧିକ |ବୃହତ ବ୍ୟବଧାନ ଶୁଦ୍ଧ ଗ୍ଲୁ ଭରିବାର ଚାପକୁ ହ୍ରାସ କରିପାରେ |

4. ଭିତର ସ୍ତର ପ୍ୟାଡ୍ ଡିଜାଇନ୍କୁ ଅପ୍ଟିମାଇଜ୍ କରନ୍ତୁ |

ଭାରୀ ତମ୍ବା PCB ପାଇଁ, କାରଣ ତମ୍ବାର ଘନତା ମୋଟା, ଏବଂ ସ୍ତରଗୁଡିକର ସୁପରପୋଜିସନ୍, ତମ୍ବା ଏକ ବଡ଼ ମୋଟା ହୋଇ ରହିଲା, ଯେତେବେଳେ ଡ୍ରିଲିଂ କରାଯାଏ, ଦୀର୍ଘ ସମୟ ଧରି ବୋର୍ଡରେ ଡ୍ରିଲ୍ ଉପକରଣର ଘର୍ଷଣ ଡ୍ରିଲ୍ ପୋଷାକ ଉତ୍ପାଦନ କରିବା ସହଜ | , ଏବଂ ତାପରେ ଛିଦ୍ର କାନ୍ଥର ଗୁଣକୁ ପ୍ରଭାବିତ କରେ, ଏବଂ ଉତ୍ପାଦର ବିଶ୍ୱସନୀୟତାକୁ ଅଧିକ ପ୍ରଭାବିତ କରେ |ତେଣୁ, ଡିଜାଇନ୍ ପର୍ଯ୍ୟାୟରେ, ଅଣ-କାର୍ଯ୍ୟକ୍ଷମ ପ୍ୟାଡଗୁଡିକର ଭିତର ସ୍ତର ଯଥାସମ୍ଭବ ଡିଜାଇନ୍ ହେବା ଉଚିତ୍ ଏବଂ 4 ରୁ ଅଧିକ ସ୍ତରଗୁଡିକ ସୁପାରିଶ କରାଯାଏ ନାହିଁ |

ଯଦି ଡିଜାଇନ୍ ଅନୁମତି ଦିଏ, ଭିତର ସ୍ତର ପ୍ୟାଡ୍ ଯଥାସମ୍ଭବ ଡିଜାଇନ୍ ହେବା ଉଚିତ୍ |ଛୋଟ ପ୍ୟାଡ୍ ଖନନ ପ୍ରକ୍ରିୟାରେ ଅଧିକ ଚାପ ସୃଷ୍ଟି କରିବ ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ପ୍ରକ୍ରିୟାରେ ଉତ୍ତାପ ଚାଳନା ବେଗ ଦ୍ରୁତ ଅଟେ, ଯାହା ପ୍ୟାଡରେ ତମ୍ବା ଆଙ୍ଗଲ୍ ଫାଟ ସୃଷ୍ଟି କରିବା ସହଜ ଅଟେ |ଡିଜାଇନ୍ ଅନୁମତି ଦେଇଥିବା ଭିତର ସ୍ତର ସ୍ independent ାଧୀନ ପ୍ୟାଡ୍ ଏବଂ ଛିଦ୍ର କାନ୍ଥ ମଧ୍ୟରେ ଦୂରତା ବ .ାନ୍ତୁ |ଏହା ଗାତ ତମ୍ବା ଏବଂ ଭିତର ସ୍ତର ପ୍ୟାଡ୍ ମଧ୍ୟରେ ପ୍ରଭାବଶାଳୀ ନିରାପଦ ବ୍ୟବଧାନକୁ ବ increase ାଇପାରେ ଏବଂ ଗାତର କାନ୍ଥ ଗୁଣ ଦ୍ୱାରା ସୃଷ୍ଟି ହୋଇଥିବା ସମସ୍ୟାକୁ ହ୍ରାସ କରିପାରେ, ଯେପରିକି ମାଇକ୍ରୋ-ସର୍ଟ, CAF ବିଫଳତା ଇତ୍ୟାଦି |